Le composant principal du liant, qui est le sulfate de calcium, ou plus communément appelé anhydrite, n’est pas prélevé dans le milieu naturel, mais est un sous-produit de la fabrication d’acide fluorhydrique (fluoro-anhydre).

Les procédés de fabrication du liant ne rejètent ni poussière, ni CO2, et sont très peu consommateurs d’énergie (le raffinage du fluoro-anhydre ne nécessite aucune cuisson). La fabrication du liant ne produit aucun résidu. Pour environ les deux tiers, le mortier de chape fluide anhydrite est constitué de matériaux locaux (sable, eau). Leur transport jusqu’à la centrale à béton, puis jusqu’aux chantiers, ne conduit par à une forte dépense énergétique.

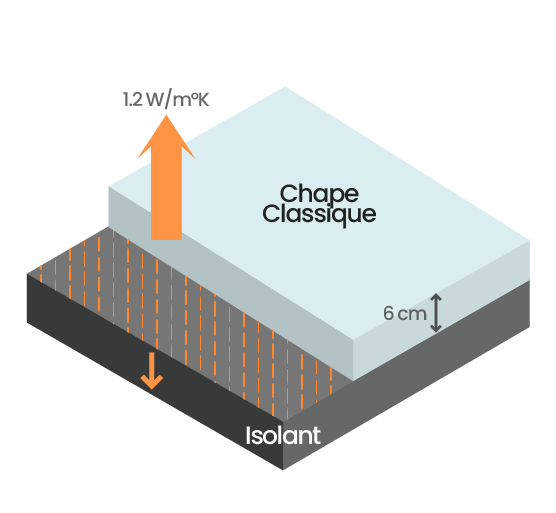

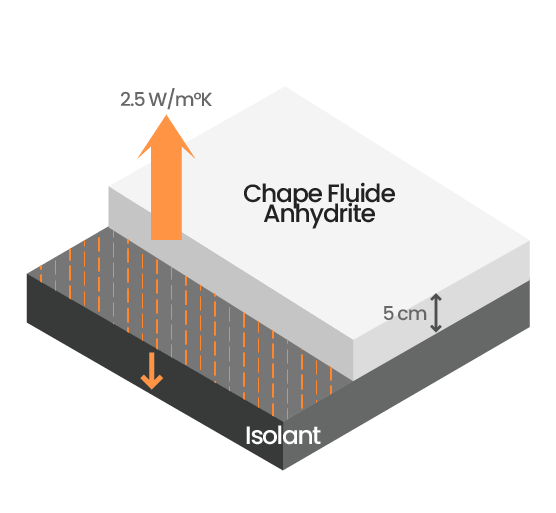

Grâce à de hautes résistances mécaniques, la chape fluide anhydrite autorise, sans armature métallique, ni ajout de fibres, une économie sur les épaisseurs de matériaux de l’ordre de 15 à 30% (environ 20 kg de matériaux en moins par m3) et donc un impact sur l’environnement beaucoup plus faible ainsi que des économies induites sur les structures porteuses, plus particulièrement dans les immeubles à étages.

Le mortier est livré prêt à l’emploi immédiatement avant application, il n’y a donc sur site aucun stockage de matériaux ou de matériel. Grâce à sa technique sans ponçage, il n’y a réellement plus de poussières, ni déchets de chantier (résidus de ponçage, matériaux non consommés, emballages ou suremballages).

Aucune grue n’est nécessaire (pompage jusqu’au douzième étage). Grâce à une productivité exceptionnelle : jusqu’à 1 500 m2 par jour pour une équipe, et chantier accessible à partir de 72h après coulage. La chape fluide anhydrite réduit les délais de construction.